减轻UV胶粘剂中的氧抑制

问:过去,我们发现一些光固化胶粘剂受到某种形式的抑制,在表面留下残留物。是什么原因导致了这种现象?我们如何避免?

这种现象称为氧抑制,减轻这种现象取决于以下几个因素:

- 紫外光谱(280-390 nm)产生的强度

- 接触时间

-UV固化系统产生的热量

- 粘合剂的具体配方

光固化胶粘剂的光引发剂暴露在不同波长的光下时会固化,光引发剂会分解成自由基。然后,这些自由基会与粘合剂低聚物发生反应,形成长链和交联。(当你用光照射粘合剂时,它会变成固体)。

通常,选择强度大于 1 W/cm 的光2 / 1,000 毫瓦/平方厘米2并且可在 280 至 450 nm 的宽光谱范围内固化UV胶粘剂,其能量如此之大,以至于粘合剂交联速度极快,留下坚固且不粘腻的表面。

一些单体和低聚物(光固化胶粘剂的组成部分)在固化过程中可能容易受到氧气抑制。这种现象发生在固化步骤中,如果存在氧气,氧气就会渗透到表面并干扰自由基聚合,留下部分反应的单体和低聚物。结果就是有些人用手指摩擦粘合剂表面时会有粘腻感,或者戴着手套的手上会留下湿润的残留痕迹。

为了减轻氧抑制,将光固化胶粘剂固化成“光滑干燥的表面”或无粘性的表面取决于材料的配方以及所用光的强度和波长。事实证明,紫外线强度越高,表面光洁度越好。

通常,汞蒸气灯产生的短波长和中波长(280-320 nm)紫外线可实现更有效的表面固化,但存在固化深度问题。较长波长(400-500 nm)系统通常会发射一小部分较低波长的紫外线,并且固化深度更好。320-450 nm 范围内的UV/可见光光谱似乎具有最佳的表面和固化深度融合。

通过改变固化过程,增加光强度、延长固化时间或稍微调整光波长,可以消除表面粘性。即使进行这些改变,某些UV胶粘剂也永远不会无粘性固化,因为它们是为不暴露在空气中的应用而制造的,例如两种基材之间的粘接应用。

*光固化胶粘剂固化至无粘性状态的时间不应与完全固化的时间混淆。它仅表示材料在特定时间暴露于给定光强度水平后克服其表面氧抑制的能力。

因此,用户需要考虑他们将要使用的固化灯的强度。

高强度灯可产生大量强度(以 W/cm 为单位) 2 。例如,一些聚光灯系统发射高达 15-20 瓦/厘米2 (在 365 nm 处测量)。使用发射紫外线和可见光的高强度光固化系统可以相对容易地将大多数粘合剂固化至无粘性状态。

我们观察到大多数粘合剂都有一个最小强度阈值,在该阈值下它们会在特定时间内失去粘性,并且还有一个最小总能量阈值才能完全固化。

看看公式“瓦/厘米2 x 秒 = 焦耳/厘米2 “。您可以改变强度(瓦特)和曝光时间(秒),以获得相同的焦耳/厘米2 :

2 焦耳/厘米2 = 2 瓦/厘米2 x 1 秒或 2 焦耳/厘米2 = 0.02 瓦/厘米2 x 100 秒。

在两种情况下(短时间高强度或长时间低强度),您获得的总能量相同,但可能会低于 0.1 瓦/厘米的最低强度阈值2 – 因此你永远无法得到不粘的表面。

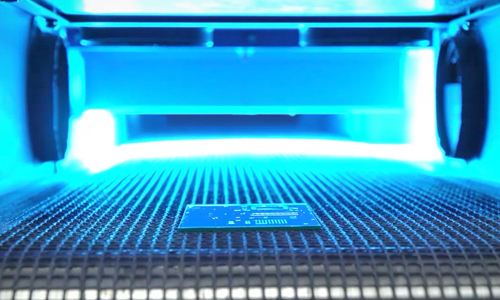

有时人们发现用不同的方法解决氧气抑制问题会很有帮助,即在固化过程中用氮气或氩气(惰性气体)充满固化区域。惰性气体会取代表面上的氧气,即使在低强度光源下也能提供无粘性的表面。

通过选择合适的粘合剂、工艺、光波长、曝光时间和灯强度,可以减轻光固化材料中的氧抑制。