保持一致的光固化控制过程

一旦设置并验证了点光或泛光固化工艺,制造过程就必须在规定的工艺限制内继续运行。以下五种方法可帮助保持一致的工艺控制:

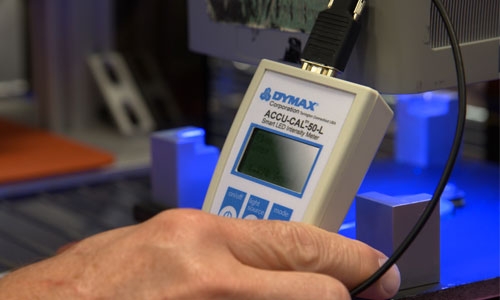

1)监测强度

测量强度需要辐射计,例如 Dymax ACCU-CAL™ 50或 ACCU-CAL™ 160 ,测量特定波长范围内的光强度。对于点固化系统,最好在光导末端测量强度,尽管可以使用光导模拟器来区分灯泡强度和光导传输。测量光导的紫外线传输可以确定光导是否脏污或已损坏。

泛光系统的强度最好在灯反射器的焦点处测量。 Dymax 泛光灯的焦点位于灯反射器底部下方 3.0 英寸(76 毫米),而 Dymax LED 泛光灯的焦点位于 LED 阵列外壳底部下方 1.0 英寸(25 毫米)。记录强度对于记录固化系统的健康状况以及验证该过程是否在验证期间设定的限制范围内运行是必要的。

2)调整强度

一些光固化系统允许用户手动或自动调整强度。由于光强度会随时间下降(无论是手动还是自动控制),因此强度设定点应设置得更接近强度上限,并定期检查和重新调整。

在标准电弧点火系统中,强度调整是通过移动 z 轴与粘合线之间的距离来执行的。增加 UV 光源与粘合线之间的距离将降低强度。新型 LED 泛光系统中的技术允许通过前面板显示屏轻松调整输出强度,而无需改变灯与粘合线之间的距离。

3)维护光导

肮脏的光导是与点固化系统正常运行相关的最常见问题。粘合剂是最常见的污染物,但粘合剂蒸汽也会积聚。在某些应用中,您可能会注意到在固化曝光步骤期间从粘合剂中散发出蒸汽。这些蒸汽会沉积在光导的末端,并使光导透射率降低 50% 以上。由于这些蒸汽和固化的粘合剂残留物通常具有化学抗性,因此用浸有溶剂的布擦拭通常是无效的,因为许多光固化材料都具有耐溶剂性。用剃须刀片刮擦通常是清洁液体或熔融光纤光导末端的最佳方法。环氧光纤光导通常需要浸泡在溶剂中。

光导也会随着使用而退化。光导频繁弯曲或缠绕可能会降低其传输光的能力,使其比固定光导更快。扭结或出现传输损失迹象的光导应更换。

4)记录流程

记录方法和测量对于任何制造过程都至关重要,应张贴在工作站,而不是归档。随时可用的文档更有可能被遵循,因此强烈建议这样做。uv固化强度记录通常包含以下项目:

- 辐射计和探测器序列号和校准日期

- 强度测量

- 设置和关闭程序

- 过程的强度极限

- 接触时间

- 光导到部件的距离

- 强度测量方法和频率

- 光导清洁方法及清洁频率

- 灯泡更换方法及灯泡更换历史记录

5)消除或了解可能的变化

光固化过程中消除的变异越多,过程的控制性就越强。如果无法消除变异,则应了解变异并将其纳入流程。变异来源包括:

灯泡(灯):

构成组件的自然变化灯泡光固化系统中使用的材料会导致初始强度输出发生变化。在用新灯更换旧灯时,这种变化最为明显。灯的衰减速度也不同,具体取决于其初始强度和使用模式,但所有灯的衰减曲线都相似。

光导:

弯曲次数和弯曲半径会改变光导的输出。多光导需要平衡(仅液体)以增加每极之间强度输出的均匀性。如果安装不当,安装在移动组件(例如 XYZ 工作台)上的光导会比固定光导磨损和退化更严重。

辐射计:

辐射计由一个仪表和一个探测器组成。这两个组件作为匹配的组件进行校准。在仪表之间互换探测器肯定会导致重复的不准确测量,这些测量可能会远远超出范围。每个探测器都带有图形化的光谱响应曲线,该曲线就像指纹一样特定于该设备。校准过程会将每个辐射计组单独校准到可接受的偏差限度内的标准测试设备。

当比较两个辐射计相互之间,偏差的累积可能表明测量结果存在明显差异,这似乎令人无法接受,但与校准标准相比,每个辐射计都是准确的。因此,强烈建议在监控生产线的日常活动时使用单个辐射计。

仅当主辐射计返回 Dymax 进行校准时,才应使用第二个辐射计。此时,应将辐射计进行比较,以了解两个单元之间的偏差。这将帮助用户了解使用辅助辐射计时可能开始看到的测量差异。

测量位置:

强度会随着与光导末端的距离而发生巨大变化,因此保持光导与部件之间的距离一致非常重要。根据所使用的泛光灯固化系统,传送到粘合线的紫外线强度会在曝光区域的 X 和 Y 轴(长度和宽度)上变化。将测量辐射计始终放置在相同位置将提供一致的测量结果。可变缓解措施可以包括创建一个与辐射计一起使用的夹具,无论技术人员如何记录测量结果,该夹具都可以重复放置在固化区域。确保强度测量结果记录在与粘合线相同的 Z 轴(高度)上也很重要。使用高于或低于粘合线高度 0.5 英寸的辐射计探测器进行的测量可能会产生与粘合线实际接收的能量水平截然不同的能量水平。

如果您使用经过验证的光固化工艺,请遵循这些关键步骤,以保持准确的过程控制,从而实现成功、一致的制造。