耐高压灭菌粘合剂可能是答案

高温、潮湿、化学物质和其他环境因素可能会对医疗工具造成挑战,例如内窥镜、手术器械、牙科设备、通用医疗设备和外壳组件,以及粘附在医疗工具上的传感器和 RFID 标签。粘合、涂覆和封装此类设备组件的材料可能会受到这些力的负面影响,从而可能导致设备故障、器械丢失或放错位置,或对患者造成伤害。这就是为什么用于保护和粘合部件的产品必须能够承受各种压力至关重要。

除了严格的物理测试、标准和批准外, 医疗器械配方都要经过包括 ISO 10993 在内的多项标准,许多还必须能够承受重复的灭菌循环。

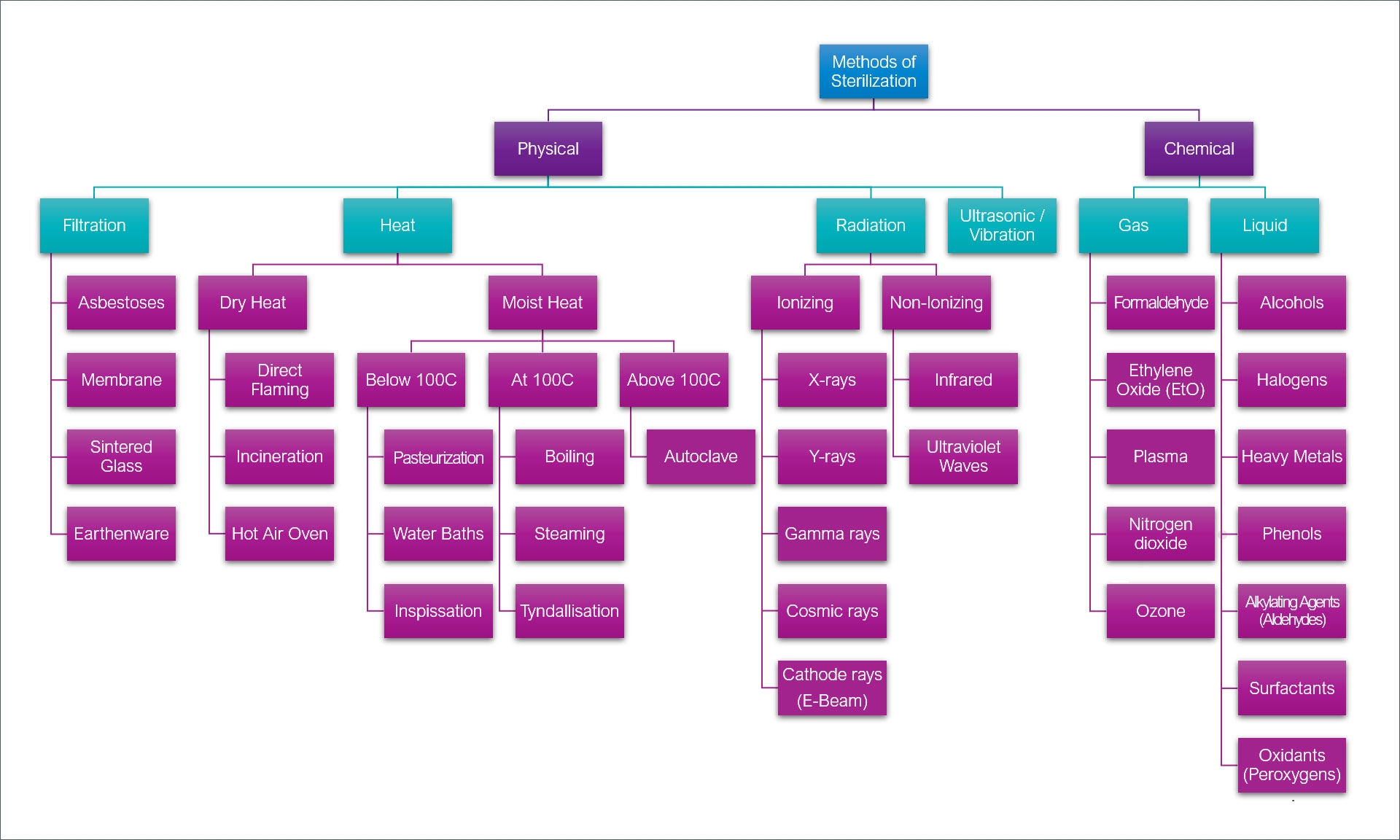

医疗器械行业使用的灭菌方法分为物理灭菌法和化学灭菌法两类。物理灭菌法包括过滤、加热、辐射和超声波/振动,而化学灭菌法需要气体或液体工艺。有很多技术都属于这些主要类别,例如 EtO、伽马射线、电子束、阴极射线和氧化剂,以及高压灭菌器和 STERRAD™ 过氧化氢-等离子。

整个医疗行业常用的物理和化学灭菌方法类型。

使用其中许多工艺各有利弊。根据所选方法的不同,其优点和结果包括高渗透能力、对微生物的快速作用以及消除潜在残留物。一些缺点包括较长的灭菌周期、易燃性、使用危险材料或化学品、聚合物变黄以及各种金属基材腐蚀。

选择采用哪种灭菌方法取决于最终用途产品、其功能、基材成分以及设备将承受的压力和环境。高压灭菌器(蒸汽)和过氧化氢气体等离子体 (HPGP) 是医疗器械行业经常使用的两种方法。

高压灭菌使用高压蒸汽对器械进行灭菌,以去除可能污染基材表面的微生物和细菌,杀死这些微生物和细菌,使它们失效。但是,需要注意一些关键问题。许多金属在反复接触蒸汽后可能会腐蚀或生锈。一些塑料可能会失去结构完整性,对高温敏感,增塑剂容易迁移到基材表面,或者在接触水时发生负面反应或分解。

高压灭菌仅限于某些应用。例如,许多医疗器械胶粘剂难以经受高压灭菌,因为高压灭菌过程中会产生高温、高湿和高压。由于这些因素,粘合接头可能会变弱并失效。尽管高压灭菌器仍然是医院、实验室、研究机构等最容易获得的选择之一,但人们越来越频繁地考虑使用蒸汽灭菌的替代方案来替代对热和湿气敏感的仪器和设备。

STERRAD™ 灭菌是热敏和湿敏设备的理想方法,因为在处理过程中温度不会超过 ~56°C (133°F)。过氧化氢和水的溶液被输送到灭菌器,然后蒸发到灭菌室内。溶液包围设备并与设备相互作用,形成杀生物环境,使微生物失活。强电场施加到灭菌室内,产生过氧化氢气体等离子体,将过氧化氢分子分解成带电物质。一旦关闭电场,带电物质就会重新结合,将过氧化氢转化为水和氧气。这确保器械快速灭菌,不会留下任何有毒残留物。

许多类型的医疗内窥镜和设备需要重复灭菌循环或多次高压灭菌或采用过氧化氢等离子灭菌等替代灭菌方法。

需要多次灭菌循环的 SCOPES 示例列表

关节镜

支气管镜

结肠镜

十二指肠镜

内窥镜

食管镜

腹腔镜器械

附加设备示例清单

牙科工具/设备

眼科工具/设备

手术工具/器械

内窥镜活检配件(通常是工具,例如镊子)

灌溉系统(例如可重复使用的灌溉套管)

医疗器械行业的一个重要应用是使用识别标签或 RFID(射频识别),用于手术工具、器械和包装(如药瓶)。医疗器械上的 RFID 有助于保持准确的库存水平,并有助于在手术过程中跟踪库存。其他使用领域和典型应用包括:

医院、诊所和护理人员:

- “检查/检查”手术所需的大量设备和工具

− 受手术后工具或配件遗留在体内的情况影响 - 使用前验证灭菌状态

- 增强库存细节和数据

其他医疗保健领域:

- 药品跟踪,确保提供适当的剂量并满足适当的储存条件

- 血液/生物样本的存储、使用时间和自动跟踪跟踪,以确保正确处理

- 手术器械、牙科和医院设备、患者等资产以及其他

固定在常用手术器械和用于粘附它们的材料上的 RFID 必须经过多次灭菌,并成功经历数百次循环的灭菌过程。

将包封胶涂抹在附在医用镊子上的 RFID 芯片上。

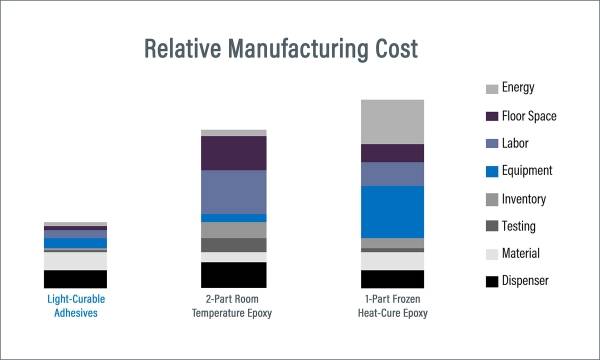

尽管市场上有用于粘接、涂层和包封胶的单组分和双组分环氧树脂配方, 医疗设备和 RFID,这些产品可能不是最佳选择。与光固化材料相比,环氧树脂具有许多缺点,例如专门的混合系统、长达 60 分钟的长固化时间、短的使用寿命、使用热固化炉(在某些情况下)、较低的柔韧性和抗冲击性以及需要清洗循环,这可能会导致危险废物。单组分光固化胶粘剂为制造商提供了这些解决方案的替代方案,为制造商提供了 1-30 秒的快速固化时间、无需混合或清洗、从刚性到柔性的一系列等级、符合 RoHS 规定,并且不添加溶剂配方,更易于处理和处置。光固化材料的积极优势可以帮助提高制造效率、降低成本并增加产量。

为了满足产品能够经受频繁灭菌过程的需要,一种新的多功能UV/LED固化胶粘剂开发了一种吸水率极低(0.5%)且可耐受 100 多次高压灭菌和等离子工艺循环的材料。建议将此材料用作外壳组件、一次性或多次使用医疗器械以及各种医疗内窥镜和牙科设备的涂层或包封胶材料。它特别适合包封胶RFID 芯片、传感器以及医疗器械、工具和药瓶上可能存在水分渗入问题的其他电子元件。可粘合基板包括不锈钢、铝、玻璃、PP/PE 和印刷电路板。

该粘合剂经过了一系列性能测试,包括加速老化和灭菌、水浸评估、电气性能检查和水蒸气透过率测试。该材料符合 ISO 10993-5 细胞毒性标准,在暴露于广谱紫外线或 365 nm LED 光后数秒内即可固化。

如果您是一家从事医疗设备和仪器组装和保护的制造商,并且正在寻求能够承受 100 次以上灭菌循环的粘接、涂层和包封胶材料,那么该产品可能是您的应用的解决方案。

STERRAD™ 是 ASP Global Manufacturing, GmbH 的注册商标。